芳纶怎样纺?看看高手怎么说

芳纶怎样纺?看看高手怎么说!

本文介绍了芳纶纤维和阻燃粘胶的特性及用途,探讨了纺纱过程中静电缠绕等问题,并提出了解决这些技术难点的技术措施。

关键词:芳纶纤维;阻燃粘胶;载体染色法;功能;短流程

随着生活水平的不断提高,人们对服装的要求也越来越趋向于多元化。我公司利用芳纶纤维与阻燃粘胶生产30支混纺纱,得到了客户认可。

1 纤维特点及用途

1.1 芳纶纤维特点

1.1.1 良好的机械特性

芳纶是柔性高分子材料,低刚度高伸长特性使之具备与普通纤维相同的可纺性,可用常规纺机加工成各种织物或无纺布,而且芳纶面料耐磨、抗撕裂,可广泛使用在劳动保护,军品生产等特殊领域。

1.1.2 优异的阻燃、耐热性能

芳纶纤维是一种阻燃纤维,其极限氧指数LOI值≥28%,属于难燃纤维,所以芳纶面料不会在空气中燃烧、熔化或产生熔滴,不散发有害气体,也不助燃,有自熄性。

1.1.3 稳定的化学性质

芳纶纤维可在220℃高温下长期使用而不老化,其电气性能与机械性能的有效性可保持10年之久,而且尺寸稳定性极佳。

1.1.4 耐辐射性

芳纶纤维耐α、β射线以及紫外光线的辐射性能十分优异。例如在β射线辐射量累积到1000Mrad时,其强度仍基本保持不变。

1.1.5 芳纶纤维的用途

芳纶纤维可应用于航天航空、机电、建筑、汽车、体育用品等国民经济的各个方面,主要用于劳动保护(消防服、消防靴、消防包等)、特种装备战斗服(飞行服,防辐射服、防化作战服等高性能军队服装)等行业,是一种新型高科技合成纤维,具有超高强度、高模量和耐高温、耐酸耐碱、重量轻等特点。芳纶纤维的形态结构见图1。

芳纶纤维的形态结构

1.2 阻燃粘胶纤维的性能

1.2.1 永久阻燃性能

阻燃粘胶纤维燃烧时几乎没有火焰,在很短的时间内就熄灭了,既不会续燃,也不会阴燃。

1.2.2 优异的隔热性能

阻燃粘胶纤维能有效阻止高温热辐射传递。高温下纤维不收缩、不变形。

1.2.3 抗电弧及抗静电性

阻燃粘胶纤维保持了粘胶纤维原有的天然抗静电性。

1.2.4 吸排湿性

阻燃粘胶纤维制成的衣物穿着时舒适透气。高温环境下利于汗液排出。

1.2.5 优良的染色性

阻燃粘胶纤维具有天然纤维上色容易、染色鲜艳、色牢度好的特点。

1.2.6 绿色环保

阻燃粘胶纤维以再生的天然植物为原料,废弃物可自然降解,符合环保要求。磷系阻燃也符合欧盟阻燃无卤的要求。

1.2.7 阻燃粘胶纤维的用途

阻燃粘胶纤维是一种具有阻燃抗熔滴性能的高技术纤维新材料。与合成聚酯类阻燃纤维相比,既保证了纤维优良的物理性能,又实现了低烟、无毒、无异味、不熔融滴落等特性。随着国内外阻燃强制法规的推进及人们防火安全意识的提高,阻燃纺织品的应用范围日益扩大,延伸到家居、内衣等领域,对阻燃纺织品的要求也从单纯的防护扩展到追求更佳的舒适、透气及性能。阻燃粘胶纤维的形态结构见图2。

阻燃粘胶纤维的形态结构

1.3 芳纶纤维及阻燃粘胶的主要物理指标

芳纶纤维及阻燃粘胶的主要物理指标见表1。

芳纶纤维及阻燃粘胶的主要物理指标见

2 纺纱工艺流程的技术要求

2.1 色料的准备

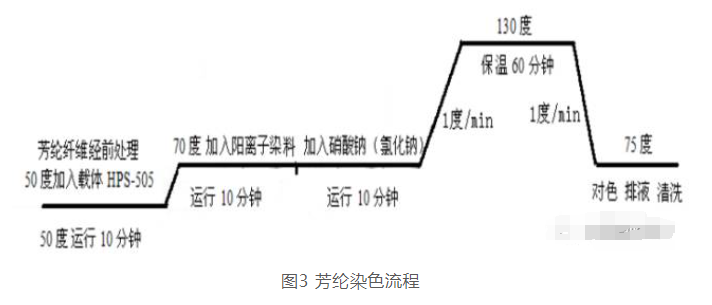

客户要求色纺纱,故需对芳纶进行染色,采用载体染色法,染色工艺和涤纶差不多,选择载体的原则是:促染效果要好,用量要少,要无毒无气味。芳纶纤维经前处理后50度加入载体HPS-505,运行10分钟,升温到70度,加入阳离子染料,运行10分钟,加入硝酸钠(氯化钠)运行10分钟,然后以1度/分升温到130度并保温60分钟,以1度/分降温到75度,对色,排液,清洗(芳纶染色流程见图3)。阻燃粘胶用原白纤维与染色芳纶混纺。

芳纶染色流程

2.2 原料的处理

由于芳纶纤维染色后比电阻大,静电现象严重,纤维预处理不当容易绕锡林、并条吸花、不下条子、缠罗拉等,因此需要对原料进行养生处理,加入一定的抗静电剂和水,并严格执行养生时间(必须确保16小时以上,并放置在28度,相对湿度65%的环境中)。

阻燃粘胶因是白色色母粒纤维素纤维,为了避免梳理过程中形成白结,故此纤维不能加油水养生,芳纶养生后与阻燃粘胶进行料混纺纱。

2.3 工艺流程

因芳纶和粘胶两种纤维的静电较大且蓬松,纤维长度的一致性好,为了减少纺纱时纤维损伤,采用短流程纺纱工艺,工艺流程为:

BC262和毛(自动喂棉机)→A186梳棉→FA306头并→FA306二并→FA306三并→FA306四并→FA458粗纱→FA506细纱→自动络筒

2.4 纺纱过程中存在的问题及技术参数

2.4.1 梳棉工序工艺技术措施

因芳纶和阻燃粘胶纤维均为化纤,纤维的整齐度好、杂质少、静电现象严重,梳棉工序一定要确保少损伤,以开松为主,并尽量减少返花造成结增加。应主要解决梳棉成条困难、堵斜管问题,为提高纤维的转移效果,锡林-盖板隔为0.35、0.35、0.30、0.30、0.35mm,生条定量为17.5g/5m,上下轧辊间隔距为0.20mm,提高各通道光洁度,减少堵塞断条。锡林转速为330r/min,刺辊转速为780r/min,盖板速度为81mm/min,道大转速为17r/min,以上工艺上机后,所纺生条棉结为4粒/g,棉网清晰度良好,生条外观光滑细腻。

2.4.2 并条工序工艺技术措施

由于芳纶与阻燃纤维具有轻微静电,生产中要重点解决缠绕罗拉胶辊现象,主要措施有:

(1)并条胶辊用WSN型涂料,好于酸处理胶辊。

(2)车速偏低控制,喇叭口偏小掌握,提高条子抱合力。

(3)满筒长度由2km改为1.6km,减轻条子与上圈条器表面的磨擦。

并条采用四道并合,前罗拉线速为190m/min,喇叭口2.4mm,熟条定量19.5g/5m,罗拉隔距9×15×20mm。

2.4.3 粗纱工序工艺技术措施

合理选择粗纱捻系数,既要提高纤维间抱合力,又要防止粗纱出“硬头”,经优选捻系数定为71。纺纱时纺纱张力偏小掌握,以减少纱条意外伸长。

粗纱定量为5.5g/10m,总牵伸7.09倍,前罗拉转速为180r/min,罗拉隔距10×26.5×3lmm。

2.4.4 细纱工序工艺技术措施

细纱总牵伸30.83倍,后牵伸1.32倍,捻系数376,前罗拉转速183r/min,罗拉隔距18×24mm,钳口隔距块3.0mm。

经测试,纺纱成纱指标为:重量偏差+1.6%,条干CV值14.34%,细节5个/km,粗节55个/km,棉结145个/km,单纱断裂强度为17.58cN/tex,强力CV值9.8%。

从成纱质量来看,除棉结稍多外,其他指标良好。我们认为棉结相对较多的主要原因是纤维之间产生相对滑移,纱条牵伸的扭结造成,尚需努力克服。

3 其它技术要求

由于芳纶纤维十分蓬松,弹性大,伸长率高,且加工时易集聚静电;阻燃粘胶纤维湿强力低,耐磨性差,纤维之间的抱合力差,成条困难,纱条蓬松,纺纱时存在断头率高等难点,在纺纱过程中应采取以下措施:

(1)纺制芳纶时要保持较高的环境湿度,以避免静电集聚,梳棉相对湿度65%,并条62%,细纱58%。

(2)因芳纶纤维长度为44mm,粗纱捻度不易太高,采用较小的定量和较小的牵伸倍数,细纱捻系数适当加大,一般控制在370。

(3)络筒张力偏小控制,采用化纤捻接器,接头强力必须确保达到原纱强力的85%,外观质量良好。

(4)芳纶纤维染色后日晒牢度只有3级,有待进一步技术攻关。

4 结语

通过对芳纶纤维和阻燃粘胶特性的分析,在生产过程中采取有针对性的技术措施,成功开发生产出了芳纶纤维与阻燃粘胶生产30支混纺纱,产品质量得到了客户的认可。