带您认识芳纶材料

带您认识芳纶材料

芳纶纤维简介

芳纶纤维全称芳香族聚酰胺纤维,是由芳香基团和酰胺基团组成的线性聚合物,它具有优异的力学性能,稳定的化学结构,理想的机械性质,具有超高强度、高模量、耐高温、耐酸碱、质量轻,耐磨损等优良性能。

区别于普通柔性聚合物分子链,对位芳纶纤维的主链结构主要由苯环对位而成的棒状分子结构构成,由于大共轭的苯环存在,分子链段难以发生内旋转,从而呈现一种线性刚性结构

柔性链的聚合物和刚性链段聚合物示意图

芳纶纤维分子主链规整性较好,含有刚性致晶单元,容易形成液晶形态。这种刚性分子链在液晶态时,随着浓度的增 加可以并排形成平行排列的结构,内部分子链段出现高度有序性,无需特殊拉伸,仅通过纺丝定向即可达 到伸展链结构,实现高模量。

不仅如此,在纺丝过程中,这种结构还可以在有限空间内沿纤维取向高密度 多层堆叠,使得聚合物有较高的强度。芳纶纤维的分子链沿纤维轴向高度取向,酰胺基团上的氢原子可 以与另一条分子链上可供电子的羰基形成氢键,使得分子链之间形成氢键交联

芳纶纤维包含皮芯结构、次晶结构和微纤结构等不同形态的超分子结构。图2为芳纶纤维内部结构示意图。纤维的皮层比芯层结晶度小,皮层厚度大约为0.1μm~1μm(根据纤维种类及纺丝工艺有所区别)。

芯层由沿纤维轴向排列的单晶组成,芯层的微晶不如皮层取向度高,纤维中的分子在纵向具有近乎平行于纤维轴的取向,在横向是平行于氢键片层的辐射状取向。

按化学结构不同,芳纶纤维可分为对位芳纶、间位芳纶和邻位芳纶3种,其中邻位芳纶很少使用。

芳纶1313—对位芳

对位芳纶,也称聚对苯二甲酰对苯二胺纤维 (PPTA) 和聚对苯甲酰胺纤维 (PBA)。

PPTA是以对苯二胺和对苯二甲酰氯为单体,在N—甲基吡咯烷酮 (NMP)—氯化钙中,经低温溶液缩聚而得。

对位芳纶的主要突出优点是高强度、高模量。其拉伸强度是钢丝的6倍, 拉伸模量是钢丝及玻纤的2~3倍, 密度仅为钢丝的五分之一,主要应用于安全防护、防弹,橡胶制品增强, 高强度缆绳以及石棉摩擦材料替代。

芳纶1414—间位芳纶

间位芳酰胺纤维,也称为聚间苯二甲酰间苯二胺(PMTA)纤维,国内牌号芳纶1313

间位芳纶的分子链共价键没有共轭效应,分子链内旋转位能低于对位芳纶,大分子链的柔性较对位芳纶强,纤维结晶度比对位芳纶小。

间位芳纶具有优异的耐热性、耐焰性及绝缘性,主要用于防火材料和防机械损伤。

美代表性的牌号 为Nomex,在20世纪60年代由杜邦公司商品化生产。Nomex具有耐热、耐焰和优良的电性能,常用于

①纤维形式的防护服,热气体过滤材料;

②电绝缘纸及复合材料轻量蜂窝结构。

我国的芳纶纤维发展史

我国于1972年开始进行芳纶的研制工作, 并于1981年通过芳纶1313的鉴定,1985年又通过芳纶1414的鉴定, 它们分别相当于世界上大的化学公司——美国杜邦公司的聚合物Nomex和Kevlar。

1986~1990年,中国发展国民经济第七个五年计划期间, 北京橡胶工业研究设计院、晨光化工研究院、上海合成纤维研究所、西安交通大学等单位共同承担了国家关于芳香族聚酰胺树脂合成、纺丝技术开发和在橡胶工业中应用的系列科研课题, 并且完成了相应的产品开发和研制工作。

短短四个春秋,东华大学化纤研究所、晨光化工研究院、上海合成纤维研究所、沈阳市红星密封材料厂等单位研制和生产的对位芳纶性能就已经接近国际水平。

但由于资源、成本等方面原因,我国应用的芳纶纤维大部分仍依赖于进口。

而到了1999年, 山东烟台氨纶股份有限公司正式提出建设中国个芳纶1313工程项目, 并在2001年5月份引进了俄罗斯技术,经过3年艰苦的技术攻关, 开发研制出了具有极高科技含量的20多种有色芳纶1313纤维, 其产品质量可与美国杜邦等世界一流公司相媲美, 与此同时,还开发了另一高端产品——芳纶绝缘纸。

芳纶绝缘纸

七年后,我国烟台泰和新材的对位芳纶——泰普龙也推向市场。

芳纶纤维的生产工艺

对位芳纶纤维的合成方法

对位芳纶的主要原料是对苯二甲酰氯(TPC)和 对苯二胺(PPD)。对位芳纶须在无水条件下进行缩聚反应。制备方法有:

①界面缩聚法:

将二羧酸酰氯溶解在与水不相混合的 有机溶剂中, 如苯 、四氯化碳等, 再将二元胺溶于水中( 水中加少量 NaCO3 或 NaOH, 以吸收反应生成的盐酸) , 然后将上述 2 种溶液混合, 再加入的瞬间, 就在 2 种液体界面上发生缩聚反应, 生成聚合体薄膜, 由于反应在界面上进行, 所以称为界面缩聚 。其反应式如下 :

②低温溶液缩聚法:

是目前工艺成熟的合成芳纶纤维的方法。目前已工业化的 Kevlar, Technoral 纤维的合成均采用此种方法。

在装有不锈钢搅拌器并通有干燥N2的玻璃聚合反应器中, 加入含一定量无水LiCl和吡啶的NMP溶液, 在室温下加入粉末状对苯二胺,待溶解后,用冰水浴将溶液降到一定温度,然后加入化学计量的粉末状对苯二甲酰氯, 同时加快搅拌速度,随着反应进行,溶液粘度增大, 液面突起,数分钟后,发生爬杆现象并出现凝胶化,继续搅拌数分钟,粉碎黄色凝胶团,然后将产物静置6h以上。将所得的聚 合体加少量水,粉碎过滤, 再用冷水及热水洗涤多次,以除去残留的溶剂 、LiCl 、HCl 及吡啶,至洗液显中性,再将聚合物于100℃下干燥5h以上,得干燥聚合体。然后将聚合体于冷浓硫酸中混合, 再加热至75℃, 成为向列型液晶溶液,再进行纺丝。

间位芳纶纤维的合成方法

间位芳纶是由IPC和MPD缩聚而成,有低温聚合法、界面缩聚法、乳液聚合法、气相聚合法。

其中,低温聚合法和界面缩聚法比较常见。

美国杜邦公司采用低温聚合法进行缩聚,并且采用干法纺丝工艺;日本帝人公司采用界面聚合法缩聚,采用湿法纺丝工艺;山东烟台泰和新材料和广东彩艳两家国内公司均采用低温溶液聚合法缩聚,采用湿法纺丝工艺生产间位芳纶。

①低温聚合法:

在搅拌下把MPD溶解在N,N-二 甲基乙酰胺(DMAc)溶剂中,冷却至0℃左右,然后在搅拌下加入 IPC,并升温到50~70℃进行反应,反应过程中会生成 HCl,反应时应加入Ca(OH)2对 其进行中和,使溶液成为 DMAc-CaCl2溶液系统, 对其浓度加以调整即可用于湿法纺丝。此法消耗的溶剂少,操作步骤简单,生产效率高,所以低温缩聚法被广泛采用。

②界面聚合法:

将 IPC溶于四氢呋喃(THF)溶剂 中,形成有机相;将 MPD溶于碳酸钠水溶液中,形成水相,然后在强烈搅拌下把有机相加入到水相中,使有机相和水相在两相界面快速发生缩聚反应。生成的聚合物沉淀出来,经过过滤、洗涤、干燥后得到固体产物。

界面聚合法反应速度快,生成的聚合物的相对分子质量高,可以配制高质量的纺丝原液,但由于此法工艺复杂,设备要求高,从而导致投资较高。

四

芳纶纤维的应用

对位芳纶的应用

对位芳纶具有优异的防弹性能,在军事防护中主要有软制结构和硬制结构。芳纶织物可以制成防弹背心、防爆毯,或是与树脂复合制成硬头盔、装甲防爆内衬垫。对位芳纶还有优良的耐切割性、耐热性和耐磨性,在工业上也可以作为防护服装,对位芳纶制成的手套可以防止手指在工业操作过程中的切割、摩擦、穿刺、高温和火焰带来的伤害。

芳纶浆粕则是一种高度原纤化的纤维,具有较高的比表面积和独特的高抗拉强度及低密度,可以作为特殊的增强材料分散到树脂、橡胶等不同基体中。目前,在制造制动器衬片和离合器面片的耐磨增强材料中,芳纶浆粕已成为新型有机材料的首选。对位芳纶浆粕具有高抓附能力,可提高摩擦材料的“生强度”。芳纶浆粕增强刹车片在成坯时能提高预坯的强度,在刹车片硫化之前能有效提高加工工艺性。芳纶浆粕增强摩擦材料可有效提高摩擦材料的使用寿命,降低刹车鼓或盘的磨损及制动过程中 的噪音。芳纶浆粕还有极高的化学稳定性和热稳定性,芳纶浆粕增强的密封垫片具有优良的强度和耐磨性。

对位芳纶常用来作为复合材料增强体,也可以与碳纤维、玻璃纤维混编使用。

复合材料需要考虑在较低的重量下有较好的性价比。玻璃纤维因其低廉的成本成为广泛的增强纤维,碳纤维具有更高的强度和模量以及较低的伸长率,但是制备成本较高,芳纶纤维结合了碳纤维和玻璃纤维的优势,同时具有高强度、高模量、低密度的特征,用在增强材料中可大幅度提高材料的耐冲击性。

目前,对位芳纶增强复合材料已在航空航天部件、汽车零部件、船舶、运动产品和压力容器等领域广泛应用。对位芳纶增强船体可大幅减轻船身重量,还能提供比玻璃纤维复合材料更高的撕裂强度和抗穿刺性。

碳纤维和芳纶纤维混编增强复合材料制备的钓鱼竿兼有单向碳纤维提供的纵向刚度和芳纶提供的横向刚度,重量轻而且结构稳定、性能好。

芳纶增强的管材,可用于石油、天然气管道,替代原有的钢制管道,避免因腐蚀引起的泄漏;管道重量的降低,也简化了运输安装的过程。

间位芳纶的应用

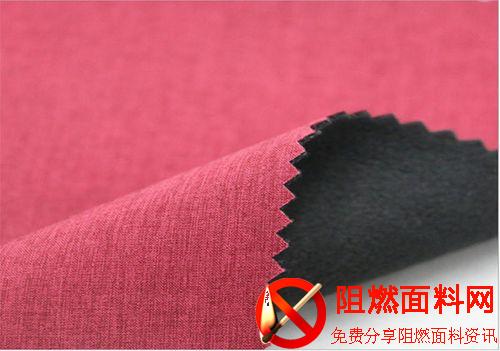

间位芳纶具有优异的热性能和热湿舒适性,因此这类纤维的织物不仅阻燃,而且不会熔化、滴落,通常被制成工业、军事、消防、汽车赛车等领域的隔热阻燃防护服。

阻燃隔热防护材料往往通过隔热、反射、吸收热能,或者材料自身发生碳化隔离热量等方式来实现阻隔火焰的目的。

防火服通常是由多种材料混纺或者多层织物制成的特殊面料,以同时达到阻燃隔热、防止体液蒸发等作用。间位芳纶尽管具有较高的玻璃化转变温度和熔点,但在火焰中纤维会发生因收缩造成的织物紧密程度降低,纱线之间空隙过大,影响阻隔性能,因此可以通过与对位芳纶或其它材料纱线共纺来减少这种情况的发生

五

总结与展望

作为一类高性能材料,芳纶的优异性能在不同的领域被开发应用。我国从20世纪60年代初就开始研究芳纶生产技术,但由于国外对关键技术的封锁,2004 年才达到间位芳纶工业化生产的技 术水平,到2011年才达到对位芳纶工业化生产的技术水平

目前国内芳纶产业化和国外相比还存在一定的差距。未来几年,国内外芳纶的市场需求还将快速增长。我国芳纶企业在未来一段时期的主要技术研发方向将是:通过共聚改性提高芳纶的性能,改善加工生产条件和降低纤维生产成本;通过表面改性处理、混杂纤维及新型成型技术使芳纶适应各种用途,提高使用性能,降低应用成本等。